Я пропоную вам здійснити захоплюючу екскурсію по Иркутскому авіаційному заводу і подивитися на стадії виробництва і складання літаків Су-30 і Як-130. Давайте подивимося, як у них там все влаштовано.

СУ-30 — двомісний винищувач покоління 4+. Цей літак виробляється на Іркутськом авіаційному заводі (ИАЗ). За час свого існування підприємство випустило понад 7000 літаків 20-ти типів. Географія поставок ИАЗа охоплює 37 країн світу. Крім-30МК (модернізований, комерційний) і Су-30СМ (модернізований, серійний), завод виробляє навчально-бойові літаки Як-130, компоненти авіаційної техніки для концерну Airbus, а також починає виробництво пасажирського літака МС-21.

СУ-30СМ — двомісний винищувач покоління 4+, створений на базі Су-27.

Це перший серійний літак у світі, що володіє сверхманевренностью.

Винищувач призначений для управління груповими бойовими діями винищувачів при вирішенні завдань завоювання панування в повітрі, забезпечення бойових дій інших родів авіації, прикриття наземних військ і об’єктів, знищення десантів у повітрі, а також для ведення повітряної розвідки і знищення наземних або надводних цілей.

Су-30СМ адаптований під вимоги російських ВПС у частині систем радіолокації, радіозв’язку та державного розпізнавання. Ось деякі його технічні характеристики: практичний стеля — 16 300 м, максимальна дальність польоту — 3000 км, максимальна швидкість — 2125 км/ч.

Іркутський авіаційний завод — один з найбільш значущих в Росії центрів авіабудування, входить до складу корпорації «Іркут».

У 2014 році Іркутський авіаційний завод відзначає 80-річний ювілей.

Виробництво одного літака – технічно складний процес, який ділиться на безліч дрібних етапів. Кожен цех Іркутського авіаційного заводу виконує свою частину технологічного ланцюжка.

На цьому верстаті ВПО JOMAX у 18-му цеху виготовляють стапельную оснастку. Завдяки сучасному обладнанню один робітник за зміну виконує обсяг роботи, який шість років тому бригада з чотирьох чоловік виконувала місяць.

На заготівельно-штампувальному виробництві (ЗШП) ИАЗа виготовляють до 70% деталей майбутнього літака.

ЗШП розміщується в трьох цехах: штампувальному, профілезгинальному і цеху плоскої заготовки.

До складу металургійного виробництва входить 8 цехів. В даний час ливарний цех авіазаводу виготовляє близько 800 найменувань виробів, ковальський — близько 2,5 тисяч, цех неметалів — близько 20 тисяч.

У цехах металургійного виробництва виготовляють деталі розміром від третини сірникової коробки до рами ліхтаря літака Су-30.

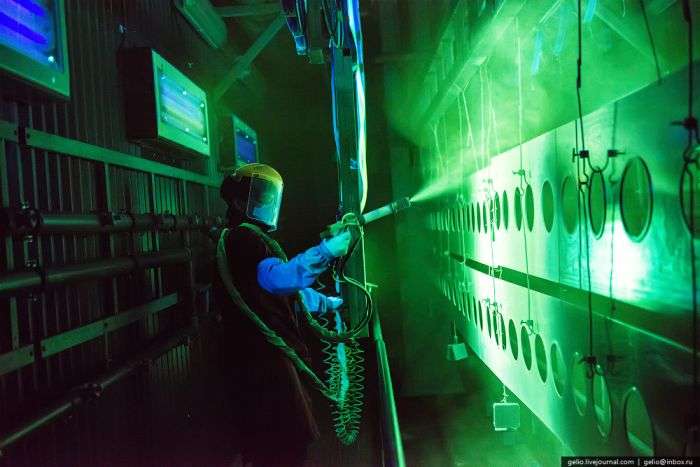

На гальванічному ділянці проводиться підготовка поверхні деталі під люмконтроль і анодування. Через цеху покриттів і термообробки проходить до 95% деталей, виготовлених на заводі.

У процесі контролю люмінесцентного на деталі літака наноситься спеціальний розчин, а потім порошок, виявляє ті дефекти, які можна побачити лише в ультрафіолетовому світлі.

Це один із декількох видів контролю деталей, які проводяться на ИАЗе.

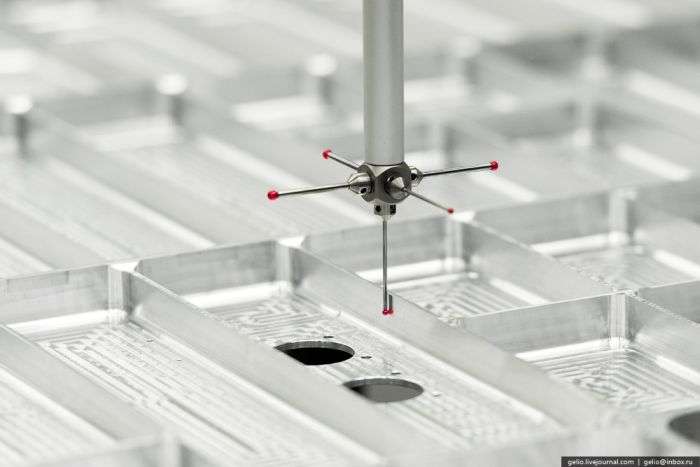

У 34-му відділі проводять комплекс вимірювань геометричних параметрів деталей з допомогою координатно-вимірювальних машин надвисокої точності. Тільки за 2013 рік у відділі було виміряно понад 17 тисяч деталей.

У цехах механоскладального виробництва різного виду заготовок, одержуваних від металургійного та заготівельно-штампувального виробництв, виготовляються практично всі механообрабатываемые деталі конструкції літака і його внутрішньої начинки.

Тут вони обробляються на металорізальних верстатах — зачищаються припуски, виконується сверловка, вибираються пази і т. д.

Фрезерування займає не менше 80% всього машинного часу обробки типових авіаційних деталей.

У цехах МСП виготовляють, збирають і випробовують агрегати і вузли гидропневмотопливных систем літака, системи управління. Також тут виготовляє цілі агрегати — штангу дозаправки, пост управління літака і т. п.

Підрозділи механоскладального виробництва одні з перших на заводі почали використовувати сучасне високопродуктивне обладнання, впроваджувати lean-технології. З 100 високопродуктивних верстатів, які зараз працюють на заводі, 65 відносяться до МСП.

Після цього деталі збирають у вузли і йдуть назад – в цех покриттів, а звідти на збірку.

Агрегатно-складальне виробництво. Лінія збірки Су-30МКІ і Су-30СМ.

У підрозділах агрегатно-складального виробництва окремих деталей збирають центроплан, головний і хвостову частини фюзеляжу, крила, кілі та інші елементи оперення.

Потім їх стикують і майже готовий літальний апарат передається в цех остаточної збірки.

Крім того, традиційно до агрегатно-складальному виробництву належить цех виготовлення трубопроводів, з яких складаються гідравлічні системи літака, системи паливо — і подачі мастила, кондиціонування та подачі повітря.

Цех складання оперення літаків

Збірка навчально-бойового літака Як-130

Цех 42 АСП

«Перший політ» Як-130

Збірка ліхтаря кабіни пілота в цеху №4

У зв’язку з реалізацією проекту МС-21 перші три прольоту головного корпусу зайняла нова лінія збірки. Навіть в самій маленькій» модифікації МС-21-200 розмах крил нового лайнера складе 35,9 метра.

Провідні авіаконструктори Росії, зокрема, фахівці ИАЗа займаються розробкою вантажопасажирських літаків МС-21 для внутрішніх і міжнародних авіаліній. Споруда першого льотного зразка завершилася в січні 2014 року. До 2018 року завод планує випускати 65 авіалайнерів у рік.

Цех 7. Цех остаточної збірки

За монтаж і випробування основних систем літака: гідравліки, паливної системи, двигунів, крила, шасі, бортового радіоелектронного обладнання та озброєння в цеху відповідають 320 осіб.

Більша частина робіт виконується вручну. Найчастіше доводиться працювати зігнувшись у три погибелі всередині фюзеляжу.

Сукупна довжина проводів в Як-130 досягає 30 км, а в Су-30 — більше 70 км.

Сьогодні на авіазаводі працює 12500 співробітників, середній вік яких 40 років.

Як-130 — єдиний в світі навчальний літак з льотно-технічними характеристиками, аналогічними сучасного реактивного винищувача. Дає можливість швидкого освоєння навичок пілотування на літаках Су-30, Міг-29, F-16 і ін.

Цех міжнародної кооперації (Airbus)

В рамках програми міжнародної промислової кооперації ВАТ «Корпорація «Іркут» у 2004 році підписала з європейськими компаніями Airbus S. A. S і EADS контракти на постачання компонентів для літаків сімейства А320.

Сьогодні Іркутський авіаційний завод — філія ВАТ «Корпорація «Іркут» веде серійний випуск і поставку таких високотехнологічних компонентів: ніша передньої стійки шасі, кільової балка, напрямна закрилка.

В середньому кожен третій літак сімейства A320 оснащується компонентами, виготовленими на ИАЗ.

Цех 16. Льотно-випробувальний підрозділ

Це найважливіший етап виробництва літака, саме тут готова машина отримує паспорт і формуляр «придатний до експлуатації».

Перед тим як покинути авіазавод, кожна машина проходить приймально-здавальні випробування.

Етапи випробувань визначаються технічними умовами на виробництво та випробування літальних апаратів, які, в свою чергу, зафіксовані ГОСТами.

Радар Су-30 бачить супротивника в залежності від умов на відстані близько 200 км І може захоплювати до 10 цілей одночасно.

Сверхманевреність Су-30СМ забезпечують двигуни з керованим вектором тяги. Вперше ця інноваційна технологія застосована на серійних літаках ВПС Росії.

Прогін двигунів на різних режимах

Максимальна тяга на форсажі становить 2 × 12500 кгс

Отримавши паспорт, виріб стає літаком, який може забирати вантажоодержувач. Коли підписаний формуляр, літак приймає представник експлуатуючої організації та група техскладу. Потім викликають льотчиків, вони проводять обліт. Якщо льотчики дають добро, покупець забирає літак.

По Росії техніка відлітає «своїм ходом». Наприклад, Як-130, замовлені Міноборони, відлітали в 2013 з аеродрому ИАЗ на базу в Борисоглібськ. Для відправки іноземним вантажоодержувачам літак розбирається, упаковується та відправляється транспортною авіацією.

Вартість одного Су-30 СМ становить $50 млн.

За 2013 рік виручка заводу становила 58 млрд. руб.. Обсяг експорту лише одних винищувачів СУ-30МКІ перевищує 10 млрд. руб.

Звідси